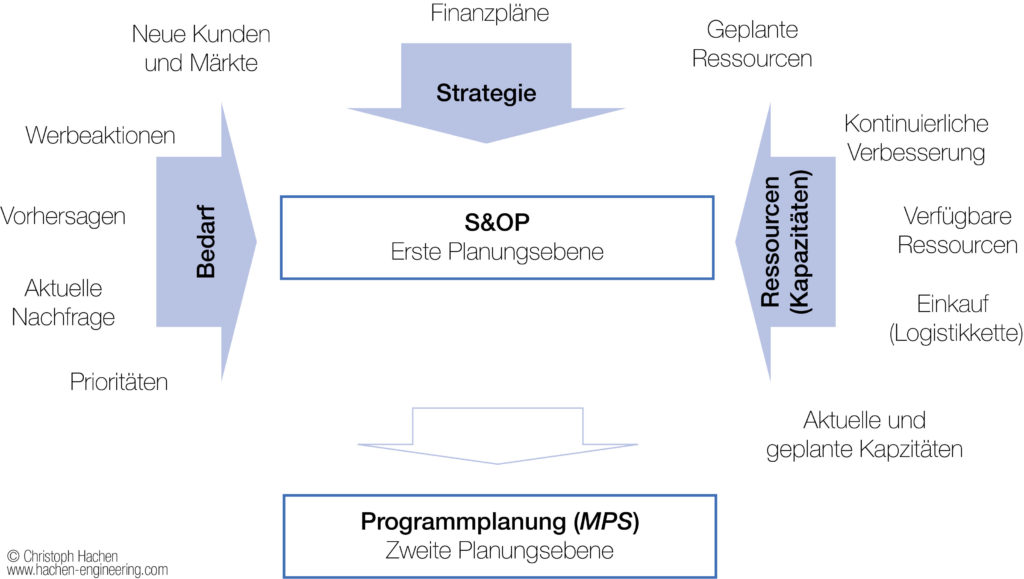

Der S&OP Prozess entspricht der Langfristplanung und integriert alle wichtigen Funktionen der Logistikkette, um für den vorgesehenen Bedarf die bestmögliche Kapazität bereitzustellen. Es handelt sich also um einen monatlichen Entscheidungsprozess, welcher generell in fünf Etappen durchgeführt wird. Die nächste Figur illustriert die für diesen Prozess benötigten Information.

Der in diesem Artikel präsentierte S&OP Prozess entspricht einem Standard, die einzelnen Elemente können aber je nach Art des Unternehmens eine andere Gewichtung erhalten. So oder so sollte aber dieser Prozess der Direktion genug Informationen geben, um die richtigen langfristigen Entscheide zu fällen.

Gemäss der hierarchischen Planung entspricht der S&OP Prozess der ersten Planungsebene.

Prozess

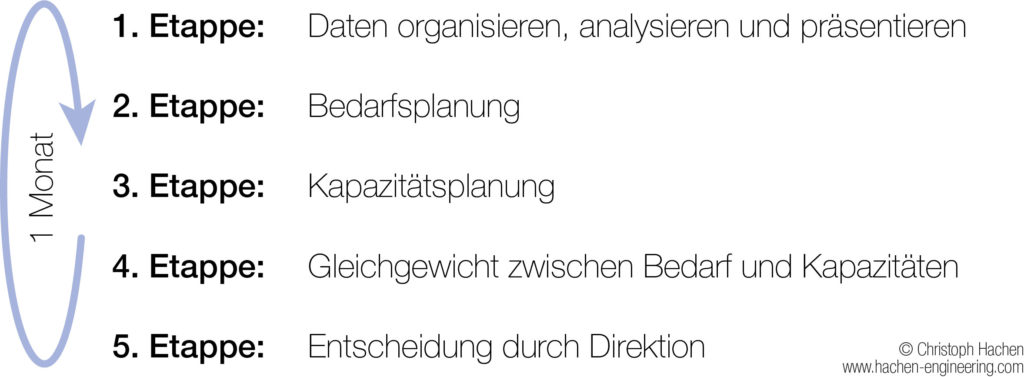

Der S&OP Prozess besteht aus fünf verschiedenen Etappen, welche meistens einmal pro Monat ausgeführt werden. Das Ziel dieser Etappen ist das Bereitstellen der benötigten Daten für die Entscheidungsfindung der Direktion.

1. Etappe: Aktualisierung der Daten

Das Ziel der ersten Etappe ist die Aktualisierung und Analyse aller Leistungskennzahlen (KPI). Im Rahmen des S&OP Prozesses ist es dabei besonders wichtig, alle Abweichungen zwischen der geplanten und effektiv realisierten Produktion zu messen (Produktionsmengen, Einkauf, Vorhersagen, Investitionen, usw.).

2. Etappe: Konsolidierung des Bedarfs

In der zweiten Etappe wird der aktuelle Bedarf und die Vorhersage konsolidiert. Dabei sind die wichtigsten Elemente 1) die wichtigsten Abweichungen zwischen Vorhersagen und Verkäufe, 2) die Einführung neuer Produkte, 3) der Ersatz oder die Annullierung von Produkten, 4) Werbeaktionen sowie 5) die Vorhersagen. Zudem sollten in dieser Etappe die Prioritäten in Bezug auf die wichtigsten Märkte, Kunden und Rückstände aktualisiert werden.

3. Etappe: Planung der Kapazitäten

Die langfristige Kapazitätsplanung der eigenen Produktionsmittel sowie der Lieferanten wird in der dritten Etappe ausgeführt. Um die Komplexität dieser Aufgabe zu verkleinern, werden in diesem Schritt nur die kritischen Kapazitäten (Engpässe) analysiert.

4. Etappe: Abgleich zwischen Bedarf und Kapazitäten

In der vierten Etappe werden die kritischen Abweichungen zwischen dem konsolidierten Bedarf sowie den geplanten Kapazitäten identifiziert. Diese kritischen Abweichungen werden in der letzten Etappe der Direktion kommuniziert, falls sie nicht reduziert werden können durch eine Änderung der Produktions- und Absatzpläne.

5. Etappe: Entscheid durch Direktion

In der letzten Etappe des S&OP Prozesses werden durch die Direktion die Leistungskennzahlen (KPI) sowie die wichtigsten Abweichungen zwischen den Produktions- und Absatzplänen analysiert. Diese Informationen sollten der Direktion erlauben, die richtigen langfristigen Entscheide für die Planung der Logistikkette zu fällen.

Die im S&OP Prozess festgelegte Bedarfs- und Kapazitätsplanung bildet den Rahmen für die in der zweiten Planungsebene definierte Programmplanung (Master Production Schedule MPS).

Zusammenfassung

Der S&OP Prozess ist unabdingbar, um die Produktionsmittel für den vorgesehenen Bedarf so kostengünstig wie möglich zu organisieren. Die Einführung dieses Prozesses ist aber nicht immer einfach, obschon er auf einer einfachen Logik beruht. Die folgende Liste fasst die kritischsten Elemente zusammen:

- Die Zusammenarbeit und Synchronisierung zwischen den verschiedenen Funktionen des Unternehmens (Produktion, Verkauf, Produkteentwicklung, Finanz, usw.);

- Die Verfügbarkeit von verlässlichen Leistungskennzahlen;

- Die Messung der Abweichung zwischen den Vorhersagen und den effektiv realisierten Verkäufen.

Es ist sehr schwierig, im aktuellen dynamischen Umfeld («The New Normal») den perfekten S&OP Prozess zu definieren. Es ist deshalb unerlässlich, dass dieser Prozess in einem kontinuierlichen Verbesserungsprozess integriert ist und regelmässig den aktuellen Bedingungen angepasst wird.

Zusätzliches Material

Zusammenfassung des S&OP Prozesses (in Englisch): PDF

Referenzen

- Dougherty J. und C. Gray. 2006. Sales & Operations Planning – Best Practices. Partners for Excellence, Belmont (in Englisch)

- Sheldon, D. H. 2006. World class sales and operations planning: a guide to successful implementation and robust execution. J. Ross Publishing, Ft. Lauderdale (in Englisch)