Die Kanban-Methode ist ein Lean-Werkzeug, welches das Pull-Prinzip (verbrauchsgesteuerter Materialfluss) für die Produktionssteuerung anwendet. Im Pull-Prinzip ist die Produktion ist also nur zulässig, wenn vorgängig ein Verbrauch stattgefunden hat. Das Gegenteil vom Pull-Prinzip ist das Push-Prinzip (plangesteuerter Materialfluss), bei welchem die Produktion gemäss dem Bedarf oder den Vorhersagen gesteuert wird. Das Push-Prinzip wird hauptsächlich mit Hilfe von IT-Werkzeugen (Material Requirements Planning MRP) angewendet, während das Pull-Prinzip mit einfacheren Mitteln eingeführt werden kann.

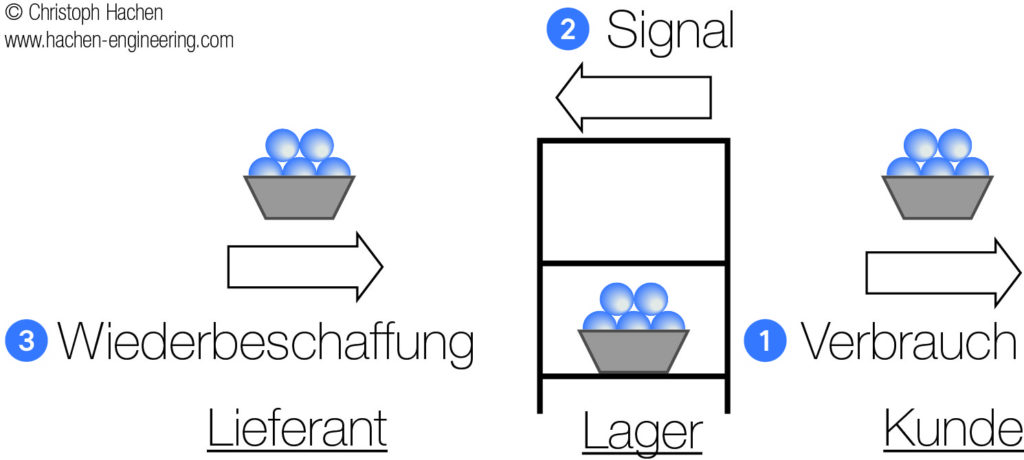

Das Pull-Prinzip

Das Pull-Prinzip basiert also auf der Regel, dass die Wiederbeschaffung nur gestattet ist, nachdem ein Verbrauch stattgefunden hat.

- Der Kunde bezieht das Material von Lager;

- Ein Signal wird dem Lieferanten geschickt, um ein Verbrauch zu melden;

- Der Lieferant startet die Wiederbeschaffung und sendet das Produkt an das Lager des Kunden.

Das Pull-Prinzip ist also das ideale Werkzeug, um die durch eine spekulative Planung verursachte Überproduktion zu verhindern. Eine weitere wichtige Eigenschaft dieses Konzeptes ist die Stabilisierung der Lieferzeitung mit Hilfe der Begrenzung des Umlaufbestandes (WIP).

Unterschiede zwischen dem Push- und Pull-Prinzip

Es existiert eine gewisse Konfusion in Bezug die bedarfsgesteuerte Produktion (Demand driven) und wie sie mit Hilfe des Push- (MRP) oder des Pull-Prinzips (Kanban) realisiert werden kann. Das Pull-Prinzip ist sicher die typische Wahl, da in diesem Fall die Produktion nur durch den effektiven Verbrauch und nicht durch Vorhersagen gesteuert wird. Eine bedarfsgesteuerte Produktion ist aber auch mit dem Push-Prinzip (MRP) möglich, falls nur bei festen Bestellungen produziert wird (Produktionsstrategie = Auftragssteuerung = Make-to-order). Andererseits ist es auch möglich, dass die verbrauchsgesteuerte Produktion (Pull) angetrieben wird durch den «Verbrauch» der Fertigprodukte durch Lagertransaktionen (Transfer vom Produktionslager in Zentrallager oder Verteilzentralen) und nicht durch den effektiven Kundenbedarf.

Eine durch den effektiven Bedarf gesteuerte Produktion (demand driven) wird also eher bewerkstelligt durch die richtige Auswahl der Produktionsstrategien (Auftragsfertigung, Lagerfertigung oder auftragsspezifische Endmontage) als durch die Art der Produktionssteuerung (Push- oder Pull-Prinzip). Sicher ist aber, dass für die Produktionssteuerung mit Hilfe des Pull-Prinzips schlankere Lösungen gefunden werden können.

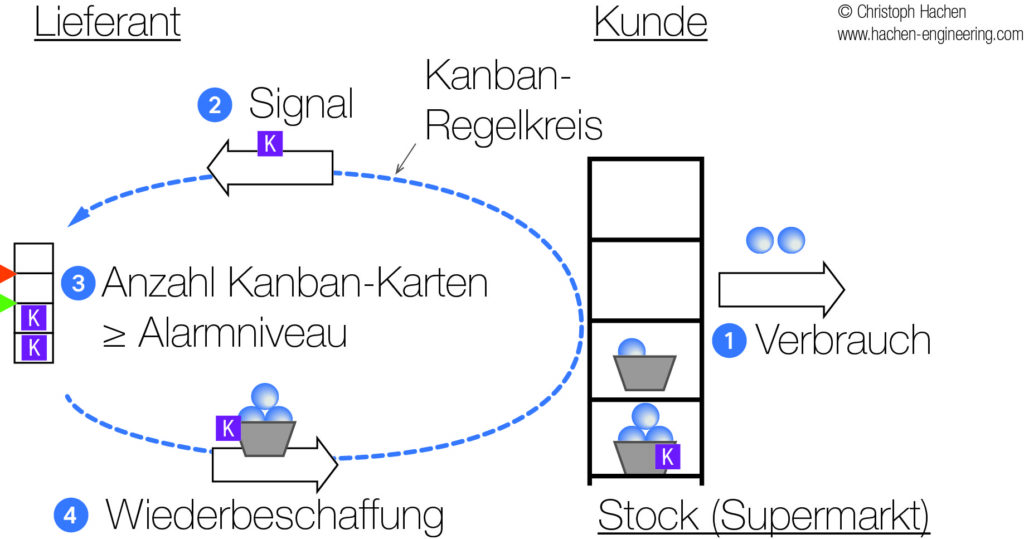

Der Kanban-Regelkreis

Mit Hilfe der Kanban-Methode wird die Produktion geregelt mit Hilfe eines Kanban-Regelkreises bestehend aus einer gewissen Anzahl von Kanban-Karten, welche zwischen den Lieferanten und dem Kunden zirkulieren. Im in der folgenden Figur illustrierten Beispiel zirkulieren vier Kanban-Karten mit einer Kapazität von drei Produkten zwischen dem Kunden und dem Lieferanten.

- Der Kunde bezieht (verbraucht) die Produkte vom Lager, in welchem sich volle (mit angehefteter Kanban-Karte) und angebrauchte Container befinden;

- Die Kanban-Karte wird unverzüglich vom Container abgelöst und zum Lieferanten gesendet, falls Produkte von einem noch vollen Container entnommen werden;

- Die Wiederbeschaffung wird gesteuert durch die Anzahl der wartenden Kanban-Karten sowie der Alarmniveaus (grün = kann produzieren, rot = muss produzieren);

- Die Wiederbeschaffung wird gestartet, falls die Anzahl der Kanban-Karten die Alarmniveaus übersteigt. Die fertiggestellten Produkte werden in Containern zusammen mit den Kanban-Karten zurück an das Lager (Supermarkt) des Kunden geschickt. In jedem Fall muss die Anzahl der produzieren Produkte der Kanban-Kapazität entsprechen.

Die Anzahl der Kanban-Karten wird gemäss der folgenden Formel berechnet:

Anzahl der Kanban-Karten = (Wiederbeschaffungszeit x mittler Bedarf x Sicherheitsfaktor) / Kanban-Kapazität

Für den Sicherheitsfaktor werden typischerweise Werte zwischen 1.5 … 2 gewählt.

Ein einwandfreies Funktionieren der Kanban-Methode kann nur erreicht werden, wenn die Kunden und die Lieferanten untereinander direkt und schnell kommunizieren im Falle von Bedarfsänderungen oder Qualitäts- und Kapazitätsproblemen.

Kanban-Prioritätenregeln

Die Kanban-Methode ist ein sehr effizientes Konzept für die Produktionssteuerung, aber seine Anwendung wird schwierig, falls eine grössere Anzahl von Produkten zu steuern ist. Der Grund ist die Tatsache, dass die Wahrscheinlichkeit von Prioritätenkonflikten (mehrere Produkte überteigen zum gleichen Zeitpunkt die Alarmniveaus) zunimmt mit dem Ansteigen der Anzahl der gesteuerten Produkte. Daher gibt es grundsätzlich zwei Optionen für die Kanban-Prioritätenregelung, welche abhängig sind von der Flexibilität der Lieferantenkapazität.

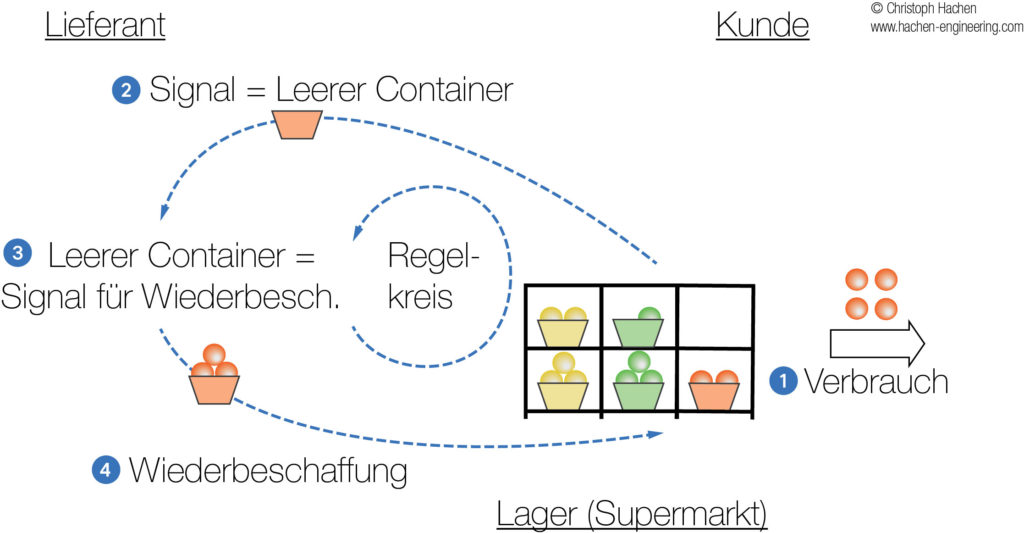

Die Two-Bin Methoden

Die Two-Bin Methode kann angewendet werden, wenn für die Wiederbeschaffung keine grossen Kapazitätsbeschränkungen existieren. In diesem Fall ist eine genaue Steuerung der Prioritäten weniger wichtig und die Wiederbeschaffung kann gestartet werden abhängig von den vom Kunden zurückgeschickten leeren Container.

- Der Kunde bezieht (verbraucht) die Produkte vom Lager (Supermarkt);

- Die leeren Container werden umgehend zum Lieferanten zurückgeschickt;

- Die Wiederbeschaffung wird ausgelöst durch einen leeren Container;

- Die fertigen Produkte werden im Container umgehend zurück zum Kunden geschickt.

Die Two-Bin Methode wird oft für die Wiederbeschaffung von Konsumartikeln oder Standardkomponenten verwendet.

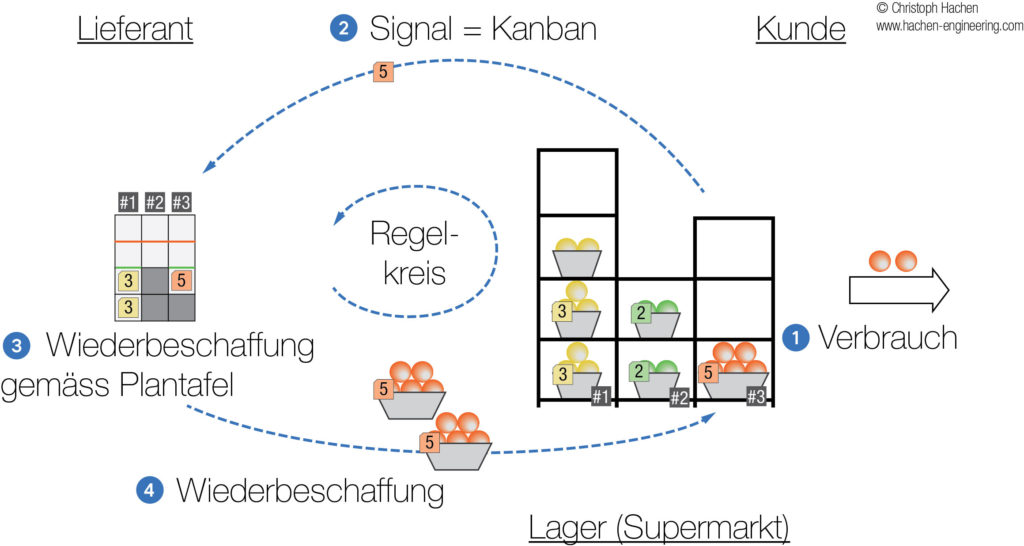

Kanban-Plantafel

Die Kanban-Plantafel erlaubt eine feinere Steuerung der Prioritäten als die Two-Bin Methode. Diese Methode ist also besser geeignet für die Steuerung von Lieferanten mit Kapazitätsbeschränkungen. Im folgenden Beispiel werden drei Produkte mit den folgenden Planungsparameter gesteuert:

- Produkt #1 (gelb): 4 Kanban mit Kapazität = 3;

- Produkt #2 (grün): 2 Kanban mit Kapazität = 2;

- Produkt #3 (rot): 3 Kanban mit Kapazität = 5.

- Der Kunde bezieht (verbraucht) die Produkte vom Lager (Supermarkt);

- Die Kanban-Karte wird unverzüglich vom Container abgelöst und zum Lieferanten gesendet, falls Produkte von einem noch vollen Container entnommen werden;

- Die Wiederbeschaffung wird gesteuert durch die Anzahl der wartenden Kanban-Karten sowie der Alarmniveaus (grün = kann produzieren, rot = muss produzieren);

- Die Wiederbeschaffung wird gestartet, falls die Anzahl der Kanban-Karten die Alarmniveaus übersteigt. Die fertiggestellten Produkte werden in Containern zusammen mit den Kanban-Karten zurück an das Lager (Supermarkt) des Kunden geschickt.

Dieses Beispiel illustriert auch wie es dem Lieferanten erlaubt, indirekt durch die Anzahl der wartenden Kanban-Karten den Lagerbestand beim Kunden zu evaluieren.

Die Prioritätensteuerung mit Hilfe der Kanban-Plantafel kann für bis zu 7 bis 10 Produkte angewendet werden.

Zusammenfassung

Die Kanban-Methode ist das ideale Werkzeug, um die Produktionssteuerung von Standardprodukten mit stabilem Bedarf zu vereinfachen. Diese Methode ist den IT-basierten Methoden (MRP) vorzuziehen, falls die Anwendungsbedingungen erfüllt sind. Die Vorteile sind eine verbesserte Synchronisation zwischen den Kunden und den Lieferanten sowie eine Stabilisierung der Durchlaufzeiten infolge der Begrenzung der Umlaufbestände.

Referenzen

- Lane G. 2007. Made-to-order Lean: Excelling in a high-mix, low-volume environnment. Productivity Press, New York (in Englisch)

- Mahoney R. M. 1997. High-mix low-volume manufacturing. Prentice-Hall, New Jersey (in Englisch)